Ventilateurs pour systèmes de ventilation canalisés

Ce module examine les ventilateurs centrifuges et axiaux utilisés pour les systèmes de ventilation canalisés et prend en compte certains aspects sélectionnés, notamment leurs caractéristiques et leurs attributs opérationnels.

Les deux types de ventilateurs les plus couramment utilisés dans les installations techniques du bâtiment pour les systèmes gainables sont généralement appelés ventilateurs centrifuges et ventilateurs axiaux, leur nom dérivant de la direction du flux d'air à travers le ventilateur. Ces deux types sont eux-mêmes divisés en plusieurs sous-types, développés pour offrir des caractéristiques spécifiques de débit/pression, ainsi que d'autres caractéristiques opérationnelles (notamment la taille, le bruit, les vibrations, la facilité de nettoyage, d'entretien et la robustesse).

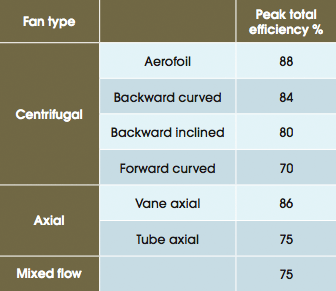

Tableau 1 : Données d'efficacité maximale des ventilateurs publiées aux États-Unis et en Europe pour les ventilateurs de plus de 600 mm de diamètre

Le tableau 1 répertorie certains des types de ventilateurs les plus fréquemment utilisés en CVC, ainsi que les rendements maximaux indicatifs recueillis1 à partir de données publiées par divers fabricants américains et européens. De plus, le ventilateur « plug » (qui est en fait une variante du ventilateur centrifuge) a connu une popularité croissante ces dernières années.

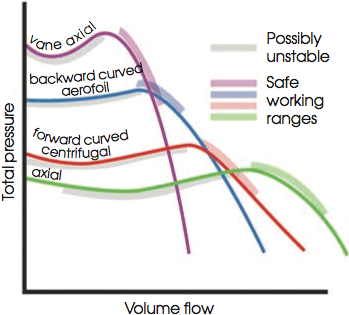

Figure 1 : Courbes génériques des ventilateurs. Les ventilateurs réels peuvent différer considérablement de ces courbes simplifiées.

Les courbes caractéristiques des ventilateurs sont présentées à la figure 1. Il s'agit de courbes exagérées et idéalisées, et les ventilateurs réels peuvent différer de celles-ci ; cependant, ils présentent probablement des caractéristiques similaires. Cela inclut les zones d'instabilité dues au pompage, où le ventilateur peut basculer entre deux débits possibles à la même pression, ou résultant d'un blocage du ventilateur (voir Blocage du boîtier de flux d'air). Les fabricants doivent également identifier les plages de fonctionnement « sûres » préférées dans leur documentation.

ventilateurs centrifuges

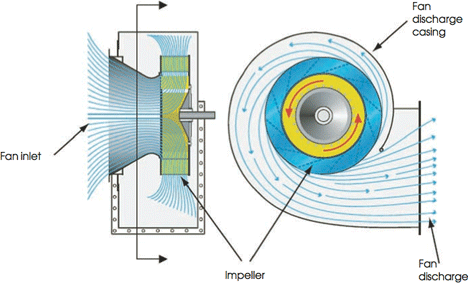

Avec les ventilateurs centrifuges, l'air pénètre dans la turbine le long de son axe, puis est refoulé radialement par le mouvement centrifuge. Ces ventilateurs sont capables de générer des pressions et des débits volumiques élevés. La plupart des ventilateurs centrifuges traditionnels sont enfermés dans un carter à volutes (voir figure 2) qui dirige l'air en mouvement et convertit efficacement l'énergie cinétique en pression statique. Pour déplacer davantage d'air, le ventilateur peut être équipé d'une turbine à double largeur et double entrée, permettant à l'air d'entrer des deux côtés du carter.

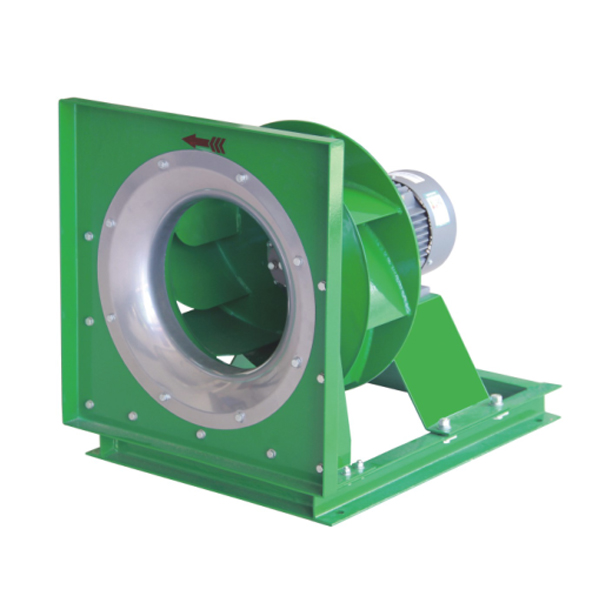

Figure 2 : Ventilateur centrifuge dans un carter à volutes, avec une roue inclinée vers l'arrière

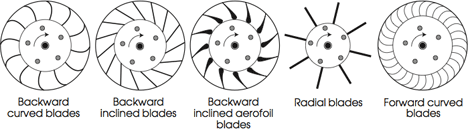

La turbine peut être composée de plusieurs formes de pales, les principales étant à courbure avant et à courbure arrière. La forme de la pale détermine ses performances, son rendement potentiel et la forme de la courbe caractéristique du ventilateur. Les autres facteurs qui influencent le rendement du ventilateur sont la largeur de la roue de la turbine, l'espace libre entre le cône d'admission et la turbine en rotation, et la surface utilisée pour refouler l'air du ventilateur (appelée « zone de soufflage »).

Ce type de ventilateur était traditionnellement entraîné par un moteur à courroie et poulie. Cependant, avec l'amélioration des variateurs de vitesse électroniques et la disponibilité croissante des moteurs à commutation électronique (EC ou sans balais), les entraînements directs sont de plus en plus utilisés. Cela permet non seulement d'éliminer les inefficacités inhérentes à un entraînement par courroie (pouvant aller de 2 % à plus de 10 %, selon l'entretien2), mais aussi de réduire les vibrations, de simplifier l'entretien (moins de roulements et de besoins de nettoyage) et de rendre l'ensemble plus compact.

Ventilateurs centrifuges à pales incurvées vers l'arrière

Les ventilateurs à pales inclinées vers l'arrière (ou « inclinées ») se caractérisent par des pales inclinées dans le sens inverse de la rotation. Leur rendement peut atteindre près de 90 % avec des pales profilées, comme illustré à la figure 3, ou avec des pales lisses tridimensionnelles, et un peu moins avec des pales incurvées, et encore moins avec des pales plates inclinées vers l'arrière. L'air quitte l'extrémité de la turbine à une vitesse relativement faible, ce qui réduit les pertes par frottement dans le carter et le bruit généré par l'air. Ils peuvent caler aux extrémités de la courbe de fonctionnement. Des turbines relativement plus larges offrent un rendement optimal et peuvent facilement utiliser des pales profilées plus imposantes. Les turbines fines ne tirent que peu de bénéfices de l'utilisation de pales profilées ; on privilégie donc les pales plates. Les ventilateurs à aubes inclinées vers l'arrière sont particulièrement réputés pour leur capacité à produire des pressions élevées tout en étant silencieux, et pour leur capacité à ne pas surcharger le système. Autrement dit, lorsque la résistance diminue et que le débit augmente, la puissance consommée par le moteur électrique diminue. Leur construction est généralement plus robuste et plus lourde que celle des ventilateurs à aubes inclinées vers l'avant, moins performants. La vitesse relativement lente de l'air sur les pales peut favoriser l'accumulation de contaminants (tels que la poussière et la graisse).

Figure 3 : Illustration des roues d'un ventilateur centrifuge

Ventilateurs centrifuges à pales courbées vers l'avant

Les ventilateurs à pales incurvées vers l'avant se caractérisent par un grand nombre de pales incurvées vers l'avant. Comme ils produisent généralement des pressions plus faibles, ils sont plus petits, plus légers et moins chers que les ventilateurs à pales incurvées vers l'arrière motorisés équivalents. Comme le montrent les figures 3 et 4, ce type de turbine comprend plus de 20 pales, parfois simplement formées à partir d'une seule feuille de métal. Des rendements améliorés sont obtenus avec des pales individuelles formées pour des tailles plus grandes. L'air quitte l'extrémité des pales avec une vitesse tangentielle élevée, et cette énergie cinétique doit être convertie en pression statique dans le carter, ce qui nuit au rendement. Ils sont généralement utilisés pour des volumes d'air faibles à moyens à basse pression (normalement < 1,5 kPa) et présentent un rendement relativement faible, inférieur à 70 %. Le carter à volutes est particulièrement important pour obtenir un rendement optimal, car l'air quitte l'extrémité des pales à grande vitesse et est utilisé pour convertir efficacement l'énergie cinétique en pression statique. Ils fonctionnent à faible vitesse de rotation et, par conséquent, les niveaux de bruit mécanique générés sont généralement inférieurs à ceux des ventilateurs à pales incurvées vers l'arrière fonctionnant à plus grande vitesse. Le ventilateur présente une caractéristique de surcharge de puissance lorsqu'il fonctionne avec de faibles résistances du système.

Figure 4 : Ventilateur centrifuge à pales incurvées vers l'avant avec moteur intégré

Ces ventilateurs ne conviennent pas lorsque, par exemple, l'air est fortement contaminé par de la poussière ou contient des gouttelettes de graisse entraînées.

Figure 5 : Exemple de ventilateur à entraînement direct avec pales courbées vers l'arrière

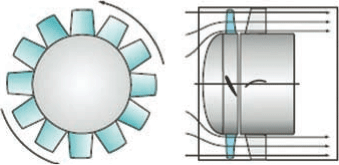

Ventilateurs centrifuges à pales radiales

Le ventilateur centrifuge à pales radiales présente l'avantage de pouvoir déplacer des particules d'air contaminées à haute pression (de l'ordre de 10 kPa). Cependant, à grande vitesse, il est très bruyant et inefficace (< 60 %) et ne doit donc pas être utilisé pour les systèmes CVC à usage général. Il présente également une caractéristique de surcharge : lorsque la résistance du système diminue (peut-être par l'ouverture des registres de contrôle du volume), la puissance du moteur augmente et, selon sa taille, peut entraîner une surcharge.

Ventilateurs à brancher

Au lieu d'être montées dans un carter à volutes, ces turbines centrifuges spécialement conçues peuvent être utilisées directement dans le carter de la centrale de traitement d'air (ou dans n'importe quel conduit ou plénum), et leur coût initial est généralement inférieur à celui des ventilateurs centrifuges abrités. Appelés « plénum », « à bouchon » ou simplement « sans abri », ces ventilateurs offrent des avantages en termes d'espace, mais au prix d'une perte d'efficacité opérationnelle (les meilleurs rendements étant similaires à ceux des ventilateurs centrifuges à inertie abrités). Les ventilateurs aspirent l'air par le cône d'admission (comme un ventilateur abrité), puis le refoulent radialement sur toute la circonférence extérieure de la turbine (360°). Ils offrent une grande flexibilité de raccordements de sortie (du plénum), ce qui réduit le besoin de coudes adjacents ou de transitions brusques dans les conduits, qui augmenteraient la perte de charge du système (et donc la puissance du ventilateur). L'efficacité globale du système peut être améliorée en utilisant des entrées évasées pour les conduits sortant du plénum. L'un des avantages du ventilateur à roue libre est son amélioration des performances acoustiques, principalement due à l'absorption acoustique dans le plénum et à l'absence de visibilité directe entre la turbine et l'entrée des conduits. L'efficacité dépend fortement de l'emplacement du ventilateur dans le plénum et de sa relation avec sa sortie, le plénum servant à convertir l'énergie cinétique de l'air et donc à augmenter la pression statique. Des performances et des stabilités de fonctionnement sensiblement différentes dépendent du type de turbine. Des turbines à flux mixte (combinant un flux radial et axial) ont été utilisées pour résoudre les problèmes d'écoulement résultant du fort flux d'air radial créé par de simples turbines centrifuges3.

Pour les unités plus petites, leur conception compacte est souvent complétée par l'utilisation de moteurs EC facilement contrôlables.

ventilateurs axiaux

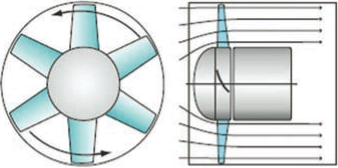

Dans les ventilateurs axiaux, l'air circule dans le sens de l'axe de rotation (comme illustré sur le ventilateur axial à tube simple de la figure 6), la pressurisation étant produite par la portance aérodynamique (similaire à celle d'une aile d'avion). Comparativement compacts, économiques et légers, ces ventilateurs sont particulièrement adaptés au déplacement d'air à des pressions relativement basses. Ils sont donc fréquemment utilisés dans les systèmes d'extraction où les pertes de charge sont inférieures à celles des systèmes d'alimentation, l'alimentation incluant généralement la perte de charge de tous les composants de climatisation de la centrale de traitement d'air. À la sortie d'un ventilateur axial simple, l'air tourbillonne en raison de la rotation qu'il subit lors de son passage dans la roue. Les performances du ventilateur peuvent être considérablement améliorées par l'installation d'aubes directrices en aval pour récupérer le tourbillon, comme dans le ventilateur axial à aubes illustré sur la figure 7. L'efficacité d'un ventilateur axial dépend de la forme des pales, de la distance entre leur extrémité et le carter environnant, et de la récupération du tourbillon. Le pas des pales peut être modifié pour moduler efficacement le débit du ventilateur. En inversant la rotation des ventilateurs axiaux, le flux d’air peut également être inversé – bien que le ventilateur soit conçu pour fonctionner dans la direction principale.

Figure 6 : Un ventilateur à flux axial tubulaire

La courbe caractéristique des ventilateurs axiaux présente une zone de décrochage qui peut les rendre inadaptés aux systèmes avec une plage de conditions de fonctionnement très variable, bien qu'ils présentent l'avantage d'une caractéristique de puissance sans surcharge.

Figure 7 : Un ventilateur à flux axial à aubes

Les ventilateurs axiaux à palettes peuvent être aussi efficaces que les ventilateurs centrifuges à pales incurvées vers l'arrière et sont capables de produire des débits élevés à des pressions raisonnables (généralement autour de 2 kPa), bien qu'ils soient susceptibles de créer plus de bruit.

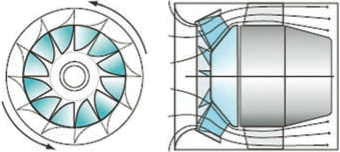

Le ventilateur à flux mixte est une évolution du ventilateur axial et, comme le montre la figure 8, il est doté d'une roue conique où l'air est aspiré radialement à travers les canaux dilatables, puis dirigé axialement à travers les aubes directrices de redressement. Cette action combinée peut produire une pression bien supérieure à celle des autres ventilateurs axiaux. Le rendement et le niveau sonore peuvent être similaires à ceux d'un ventilateur centrifuge à contre-courbe.

Figure 8 : Ventilateur en ligne à flux mixte

L'installation du ventilateur

Les efforts visant à fournir une solution de ventilation efficace peuvent être gravement compromis par la relation entre le ventilateur et les voies de circulation d'air locales.

Date de publication : 07/01/2022